- 您的位置:

- 首页>>

- 技术支持>>

- 说明书库>>

- NYL-3000型压力试验机使用说明书

- NYL-3000型压力试验机使用说明书

-

02-03

643 阅读

1 点赞

0 回复

一、用途:NYL-3000型压力试验机主要供测定砖、石块及混凝土等建筑材料抗压强度之用。最大载荷3000kN,加载形式为电动。适用于建筑、交通、水利、建材等行业科研部门、质量监督检测站、厂矿、大专院校以及工地的实验室。

二、技术参数

1.最大载荷:3000kN

2.测量范围: (0-600)kN

(0-1500)kN

(0-3000)kN

3.度盘分度值:(0-600kN)时 2kN/格

(0-1500)kN时 5kN/格

(0-3000)kN时 10kN/格

4.承压板间最大净距:320mm

5.承压板尺寸:(320×320)mm

6.活塞直径×最大行程:(φ310×25)mm

7.油液最高压力:40MPa

8.示值相对误差:±1%

9.电机总功率:1.12kW

10.外形尺寸(长×宽×高):(1320×740×1740) mm

11.净重

机架:1520kg

测力体:420kg

12.装箱尺寸(长×宽×高)

机架(箱内净尺寸):(600×720×1740)mm

测力体(箱内净尺寸):(620×650×1540)mm

13.装箱重量(毛重)

机架:1700kg

测力体:540kg

三、构造

本机主要由机架及测力计两部分组成。

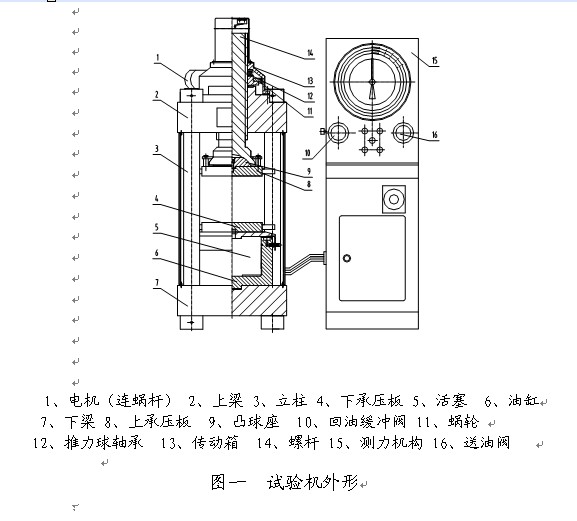

1.机架部分。上梁及下梁油缸通过四根立柱连结成一个整体。上梁上面装有电动升降机构,由电机连蜗杆带动蜗轮、螺杆旋转,使上承压板产生上升或下降运动,调节上、下承压板之间的距离。上承压板连结凸球座定位于螺杆的凹球内,油缸内装有活塞,活塞上装有下承压板,下承压板表面刻有定位线框,便于试件放置于中心位置。

油缸与活塞间采用组合密封,在油缸的内壁上部嵌有复合密封和橡胶密封圈,微量溢油是允许的,油缸壁上专门设有溢油通道,这种结构可以使工作油缸与活塞之间的摩擦减少到极小限度,从而保证了试验机的精度。

2.测力计部分

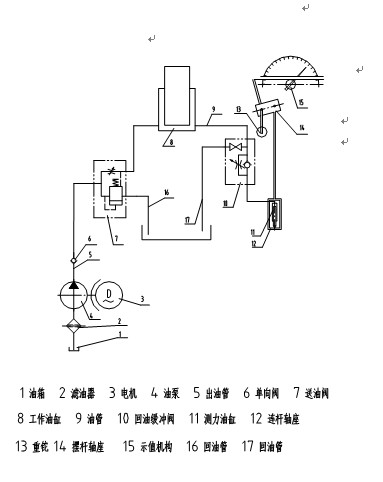

本机采用的液压摆锤测力系统,它由测力机构、示值机构、高压油泵、送油阀、回油缓冲阀等组成,这些机构全部装在封闭的测力箱壳体内。

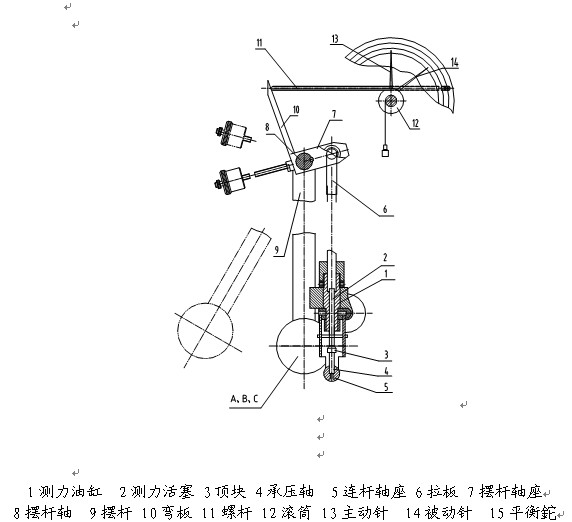

1).测力机构

工作油进入测力油缸内,推动测力活塞下移,此时顶块,承压轴及连杆轴座一起被推动而下移,再经两条拉扳使摆杆轴座产生转动,因而装在摆杆轴上的摆杆也被扬起产生转角。摆杆轴上产生的扭力矩将由摆杆末端的重铊(A、B、C)予以平衡。而当摆杆轴座转动的同时,通过弯板推动螺杆横向移动,这时螺杆带动示值机构的滚筒旋转,指针便在度盘上指示出一定的数值。由于螺杆横向移动的距离与压力机之载荷成正比,所以刻度盘是等分的。

2).示值机构

示值机构的度盘分三种量程,即0-600kN,0-1500kN和0-3000kN,并分别使用A铊、A+B铊和A+B+C铊与之相匹配,在三种量程中指针满度时,摆杆带动相匹配的重铊分别扬起转角均为40°。

示值机构封闭在玻璃罩内,三种量程均刻在一个度盘上,分内、中、外三圈,并标有数字。刻度盘上有两根指针,一根为主动针,另一根为被动针,两根指针随着载荷的增加而沿顺时针方向转动。当试验负荷达最大值后卸载时,主动针随即回到零位,而被动针则停留在原负荷值上,以便试验人员读出准确的数值。被动指针可以用玻璃罩外的手柄拨回零位。

示值机构内附有加载速度指示装置,它由一个伺服电机带动一个指示盘,可通过调整调节器的转盘使伺服电机改变转速,从而可使指示盘获得不同的转速。例如:可调至1r/min、0.5r/min等各种稳定转速。当试验机在3000kN量程内、指示盘为1r/min,加载时指针与指示盘同步,则表示加载速度为50kN/s,当指示盘为0.5r/min时,加载时指示针与指示盘同步,则表明加载速度为2.5kN/s,以此类推。若要求各种加载速度均可将指示盘调节器手轮调整到适当位置。

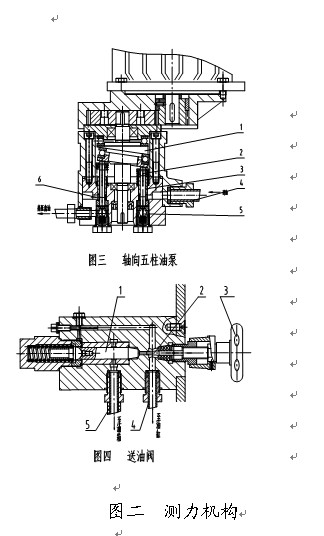

3).高压油泵

电动机、齿轮变速箱及五柱轴向柱塞式油泵三者连成一体,装在测力体的底座上,油箱也设在测力体的内侧面。油箱外面有油窗,可以观察油位。开动电机,油泵柱塞往复轴向运动完成吸油和压油产生高压油,通过控制阀进入工作油缸。

齿轮变速箱兼作一个简单的齿轮油泵用,它不断地将渗溢在箱体底部的油液送回油箱。

4).送油阀

送油阀是一个分路式流量调节阀,它是一个可变节流器和一个定差减压阀并联组成。进油口接通油泵,当旋转手柄时,带动送油阀芯可使阀门慢慢地打开,此时油泵所供之压力油通过阀门经过油管送至工作油缸,流量大小可以调节。当送油阀芯左移时油门关小,直至完全关闭送油阀时则油泵所供之油在送油阀腔内推动减压阀芯左移,当移到回油管位置时,则压力油经回油管流回油箱。由于减压阀芯的左端一个弹簧压力使之关闭回油管路,只有当阀芯右端的油压超过一定限度时才能打开回路。

在调节送油速度时应严密注意指针的转动应与事先调整好的指示盘转速一致。

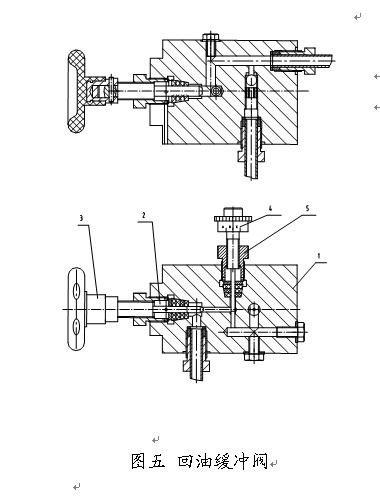

5).回油缓冲阀

回油缓冲阀由一个卸荷开关和一个回油节流阀组成,其目的是卸除载荷及使工作油缸的油回到油箱,而测力缸的回油必须经节流阀获得缓回。其用途是当试件压碎后,工作油缸油压迅速下降,此时操作人员即打开回油阀卸荷。测力缸中的高压油也将通过回油管流回油箱,但因工作油缸与测力油缸之间设有单向阀,使测力缸的压力油不能倒流回工作油缸,也不能通过卸荷阀回油,它必须通过一个节流阀缓慢地流向油箱,这就防止摆杆及重铊猛烈回落造成强烈的冲击。缓冲阀的手柄露出在测力箱体的左侧,它可分别按A、B、C三种位置预先调整好。

6).液压传动系统原理

油箱内的油经滤油器被吸入油泵,经油泵出油管送至送油阀。当送油阀门完全关闭时,由于油压作用将送油阀内活塞推开,油从送油阀的回油管流回油箱。当送油阀门打开时,油则经送油管流到工作油缸内,可使油缸内的活塞升起,油缸内腔通过油管与回油阀相连,油缸内的压力油单向地流向测力油缸,使测力活塞向下移动,从而带动拉板、摆杆轴等测力机构示值,当工作油缸负荷突然消失时,打开回油阀门,此时,工作油缸即卸荷,压力油经油管、回油管流回油箱,而测力油缸之压力油必须流经具有阻尼作用的节流阀后再经油管流回油箱,达到缓回油的目的。

四、试验机使用操作方法

1.度盘选用

试验人员在作试验前应对试样最大载荷有所估计,以便选用相应的测量范围,才能得到准确的数据。例如:某试件估计最大载荷不超过500kN的就应选用600kN的量程,而不用1500kN或3000kN的量程,如估计试件最大载荷不超过1400kN的就应选用1500kN的量程而不选用3000kN的量程。这样是为了保证试验结果数据更准确。选用某一个测量范围时相应地调整缓冲阀的手柄对准相应的测量范围的刻线。

2.摆锤的悬挂

本试验机采用摆锤形式,根据测量范围的不同而悬挂不同的铊。本试验机有三个量程按圆周等级分布在同一个度盘上。铊共有三个,分加别刻A、B、C字样,A铊固定在摆杆上,不用拆下。试验时A铊用于0-600kN量程,A+B铊用于0-1500kN量程,A+B+C铊用于0-3000kN的量程。

3. 指针零点的调整及平衡铊的调节

做试验之前一定要将指针调到零位,调整的方法是开动油泵并送油,使活塞上升一段距离(约5-10mm),然后转动齿条使指针对准零线。当指针对准零线时,摆锤应处于铅垂位置,若不处于铅垂则应调节平衡铊,使之刻线对准。

4.送油阀与回油阀的操作

在操作送油阀前先将加载速度指示装置开启,并迅速将调节器旋到适当位置,使指示盘保持一定的转速。例如在3000kN量程上欲采用50kN/s的加载速度应调整到1r/min。又如在1500kN量程上欲采用12.5kN/s加载速度则应调整到0.5r/min(转速均用秒表测定)。调整好指示盘转速后保持不变。

为了使油泵输出的油很快地进入油缸,快速升起活塞以减少辅助时间,开始时送油阀可以开得大一些。当试件开始加载时应注意操纵送油阀手柄,根据试件的加载速度调节送油阀,即指针运动应与指示盘保持同步,尤其是接近破碎吨位时更应保持严格同步,不应使加荷速度大于或低于指示盘,以免影响实验的准确性。试件被破碎后,慢慢地旋开回油阀,使油缸内的油回到油箱。此时摆锤徐徐落下,度盘的主动针回到零位。但应注意不必将油缸内的液压油全部放完使工作活塞下落太低,只要能容纳下一次试件顺利安置即可,待下次试件放妥后,即关上回油阀,工作活塞即上升并保持原速度加荷。工作完毕后也可关上送油阀(此时若回油阀未打开,则工作缸有低压供油可使活塞空载上升)。

五、试验操作

1. 根据试样选用量程范围,挂好铊并对准刻线。

2. 调整缓冲阀使之与量程范围相适应。

3. 转动总开关接通电源。

4. 关紧回油阀。

5. 开动油泵,旋开送油阀使活塞稍微上升一段(脱离缸底),调整指针对零后停止油泵。

6. 放好试样。

7. 按丝杆升或丝杆降按钮,调节丝杆使上承压板距离试样高度约 5mm,严禁上承压板与试样接触。(注意:丝杆上升或下降按钮只有在油泵停止工作时,才起作用。)

8. 启动加载速度指示器,并迅速调到适当的位置,此时指示盘保持一定的速度旋转(用秒表测定)。

9. 开动油泵.

10.将送油阀手柄调到相应位置,应保持试样加荷时指针与指示盘同步旋转,直至试样被压碎,关闭送油阀, 打开回油阀。

11.记录试验数值,然后拨回从动针。

12.清除被压碎的试样。

13.放入下一个试样,关紧回油阀,按以上第10-12步骤操作。

六、安装、试车、保养

1. 试验机应安装在清洁、干燥、温度均匀,周围无震动,无腐蚀性气体影响的房子里。

2. 安装地点应位置适当,便于操作和维护保养。安装地基应牢固可靠。

3. 装接油管时特别要注意接头内紫铜垫圈是否放上,油管是否干净、畅通,否则拧紧接头后不能密封,还会弄脏油液和妨碍油液流动。

4. 机架的水平调试方法:

拆去下承压板、遮板及定位芯子,将0.10/1000方水平仪纵横向放置于活塞端面上,找纵横向水平至±1格,若超出±1格,可在下螺母底面加垫铁再找正,拧紧地脚螺母,复核至合格为止。

5. 测力计机体的水平调试方法:

将0.10/1000方水平仪靠上上箱体后面一加工过的检测平面,检测前后向水平。在摆杆上挂上A、B、C铊,开动油泵电机运转2-5分钟后,排除油管及油泵内残存气体,关闭回油阀,打开送油阀,使活塞上升5-10mm,关闭送油阀(油泵电机继续运转),此时检查摆杆刻线是否与挡架上、下对准刻线对齐,否则可在机座下加垫铁,调试到上、下对准刻线对齐,拧紧地脚螺母,再复核一遍,如有误差,可旋动平衡铊进行调整。

6.刻度盘指针的调整方法:

试验操作开始前指针必须对准“O”位,若不在“O ”位则可用右手徐徐旋转齿条,直到调准为止。

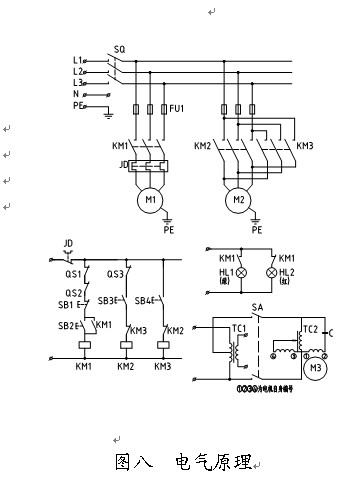

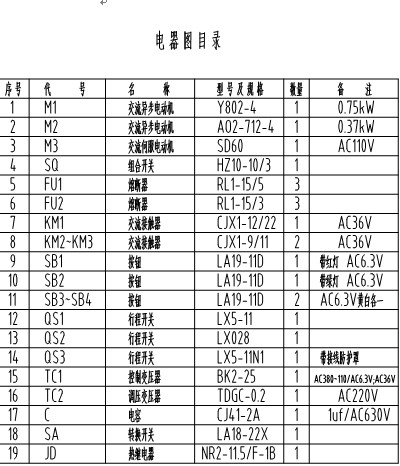

7.电器说明

电源为三相50Hz交流380V,组合开关SQ是电源总开关。将组合开关转到闭合位置时,红色信号灯HL1亮,指示电源已接通。点动按钮SB3或SB4使电机M2带动丝杆上升或下降,并设有行程开关QS3控制丝杆上升的极限位置。按下控制按钮SB2(带绿色信号灯HL2),则红色信号灯熄灭,绿色信号灯HL2亮,指示油泵电机M1已开始工作。此时应检查油泵主轴运转方向是否与箭头一致,否则应予纠正。扭转旋钮SA则接通加载速度指示器电机M3之电源,再徐徐旋动指示盘调节器。此时,加载速度指示盘开始沿顺时针方向旋转,否则应予纠正。然后将回油阀关闭,送油阀打开,压力开始上升。当压力达到最大值时,由拉板上的触头按下限位开关QS1将交流接触器KM1线圈电源切断,油泵电机即停止工作。如果活塞上升至极限位置,装在下承压板上的限位架按下限位开关QS2,也将交流接触器KM1线圈电源切断,使油泵电机停止工作。若要人为停止工作,可按红色按钮SB1(带红灯HL1)或切断总电源。

若用户使用的电源带触保器(三相四线)应将机器内零线与外壳的连线断开并将零线接至触保器的零线端子。

8.灌油与放油:

由于气候变化,所用油料略有不同,现将用油规格说明如下:

1) 当环境温度为15±5 ℃时采用GB443—84 N68。(相当于30号机械油)

2) 当环境温度为25±5 ℃时采用GB443—84 N100。(相当于40号机械油)

打开后门一次灌入油量约14kg(灌油时以外侧面油标为准)。放油时拧开侧面的油塞即可。使用时如发现油液混浊时即予更换,同时对油箱进行一次清洗。可以倒入煤油至油箱中然后放出,如此重复几次,并用毛巾揩清箱底。

9.机体内外要经常保持清洁,对无保护表面应经常涂油防锈,不使用时应用机罩罩起来。

七、备件

油缸复合密封圈 1件

油缸橡胶密封圈 1件

八、故障及其排除方法

序号

现 象

原 因

排 除 方 法

1

油泵不出油

(1) 油泵内有空气;

(2) 滤油器阻塞;

(3) 出油阀座不吻合,钢球及球座有划痕毛刺。

(1) 打开油泵高压出油管接头进行排气;

(2) 清洗,排出油泵内空气;

(3) 更换或修复相应零件。

2

油泵输油不稳定(指针可见停滞往复抖动)

(1) 油液粘度太小(过稀)或太脏;

(2) 油路内有空气;

(3) 送油阀活塞与其衬套间有脏物或已拉毛;

(4) 有漏油处。

(1) 更换适宜粘度的清洁油;

(2) 排除油路内空气,使活塞上升一段距离后,打开回油阀即可;

(3) 清洗、研磨已拉毛零件;

(4) 找出漏油处给予排除。

3

油压脉动(送油阀的回油管回油出现断断续续,负荷示值检定时标准测力机指针抖动)

(1) 油泵内有空气;

(2) 油液粘度太小(过稀);

(3) 送油阀节流针间隙过大;

(4) 油泵内有脏物;

(5) 出油阀座不吻合,钢球及球座有划痕毛刺。

(1) 排除空气;

(2) 更换合适的油液;

(3) 减少节流针间隙;

(4) 清洗油泵;

(5) 更换或修复相应零件。

4

油压打不到最大负荷

(1) 送油阀活塞与其套太紧或有脏物;

(2) 送油阀弹簧弹力太小;

(3) 有大漏油处;

(4) 送油阀活塞前端漏油;

(5) 油管接头漏油;

(6) 工作活塞间隙太大;

(7) 回油阀针阀口不吻合。

(1) 清洗或研磨相应零件;

(2) 在弹簧端面加垫圈或更换弹簧;

(3) 消除漏油;

(4) 拧紧螺套;

(5) 更换垫圈后拧紧;

(6) 略加大油液粘度,或更换活塞;

(7) 把回油阀加以研合。

5

卸荷后指针不回零

(1) 齿条被卡死;

(2) 摆杆回落太快使齿条从滚轮中跳出。

(1) 调整弹簧片;

(2) 重新啮合齿条;

(3) 旋转齿条调零。

6

摆杆在试件破坏后回落太快造成冲击

(1) 油粘度太小(过稀);

(2) 缓冲阀锥面与阀口间隙太大。

(1) 更换粘度适宜的油液;

(2) 重新调整间隙或修正缓冲阀及螺母螺纹。

7

摆铊回落太慢

(1) 油液粘度太大;

(2) 缓冲阀锥面与阀口间隙太小。

(1) 更换合适的油液;

(2) 重新调整间隙。

8

开动油泵,工作后指针来回摆动

测力活塞下端与顶块位置未对准。

纠正位置。

9

示值误差超差

(1) 测力油缸与测力活塞摩擦力过大,有污物、锈蚀拉毛,产生负值;

(2) 工作油缸与工作活塞摩擦力过大,有污物、锈蚀拉毛,产生正值。

(1) 清洗、除锈、研磨;

(2) 同上。

10

度盘示值不稳定,在多次试压中误差方向多变

(1) 立柱上下之螺母未拧紧;

(2) 球座吻合不良。

(1) 拧紧之;

(2) 对研球座。

11

试件受压后成单面破坏

球座吻合不良。

对研球座。

12

试件破型时爆烈声太大

(1) 油缸间隙过大;

(2) 活塞上升过高。

降低丝杆高度,减少工作活塞上升高度。

-

关键字:

-

点赞

收藏

- TYE-2000B型压力试验机使用说明书

01-18 阅读6469 - 水泥稠度凝结时间测定仪(维卡仪)使用说明

10-31 阅读5544 - NLD-3型水泥胶砂流动度测定仪使用说明书

02-03 阅读5346 - TYE-300型压力试验机说明书

01-15 阅读5243 - WE-600B型液压式万能试验机使用说明

03-07 阅读5128 - DKZ-5000型电动抗折试验机使用说明书

01-15 阅读4725 - 查看更多 >

在线客服

客服2:

工作时间

周一至周五:8:30-16:30

电话1:0510-82711289

电话2:0510-85191518

传真:0510-85191517

微信:13861861355

邮箱:wxjy17@163.com

苏公网安备 32021102001270号

苏公网安备 32021102001270号