- 您的位置:

- 首页>>

- 技术支持>>

- 说明书库>>

- TYE-300B型压力试验机说明书(数码显示)

- TYE-300B型压力试验机说明书(数码显示)

-

06-05

2226 阅读

1 点赞

0 回复

一.概述

本机专供测定水泥、砖及石块等建筑材料抗压强度之用,最大载荷300kN,配上专用抗折夹具,也可做混凝土抗折试验。具有精度高、结构紧凑、操作简单等优点,是水泥厂、建筑工程单位、产品质量监督检验站、大专院校必不可少的设备。

二. 主要技术参数

1.最大试验力 300kN

2.测量范围

0~150kN

0~300kN

3.示值相对误差 ±1%

4.活塞直径X最大行程 125mm×120mm

5.压板间净距离 280mm

6.压板直径 Φ150mm

7.整机功率 0.8kW

8.外形尺寸(长×宽×高) 810mm×650mm×1450mm

9.净重 450kg

10.支撑辊距 450(300)mm

11.上下抗折辊垂直距离 172mm

12.上下辊直径 φ30mm

三.结构原理

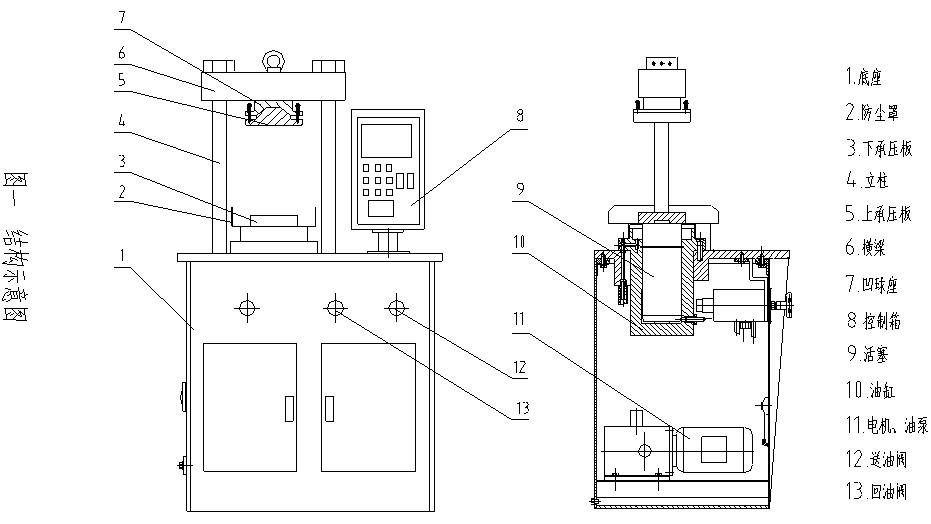

本机由机架、油泵、送油阀、回油阀及控制显示装置组成,各部件均安装于下箱体上构成一个整体。根据用户需要,本机还可配有抗折夹具、抗劈裂夹具各一套(见图三)。

1.机架部件,如图一所示

机架部件由下箱体(1)、横梁(6)借两根立柱(4)连成一个固定整体。横梁下装有凹球座(7)和上承压板(5);下箱体上装有工作油缸(10)、活塞(9)、下承压板(3)和防尘罩(2);上下承压板的平行靠凹球座调整。工作油缸与工作活塞是精密偶件,在油缸的内壁上部嵌有复合密封圈来达到密封(微量溢油是允许的,油缸壁上专门设有溢油通道),这种结构可以使工作油缸与活塞之间的摩擦减少到极小限度,从而保证了试验机的精度。

上、下承压板均经过处理后磨平,下承压板的圆刻线直径Φ101用于帮助操作者放置试件及抗压夹具时对准中心。

2.五柱油泵

本机采用的是五柱轴向高压油泵。油泵体内的柱塞与柱塞套均采用优质合金钢并经热处理和精密研磨制成,其配合面具有相当高的质量,性能良好工作效率较高。

当油泵在初次运转时,可能会出现由于内部空气的存留而打不出油的现象,此时可将油泵出油管螺套松开,使内存空气排出,然后旋紧螺套。

油箱安放于箱座内,其储油量较大,所以,即使试验机较长时间工作,也不致使油液温升过高而影响测力精度,油箱的油量可通过油窗进行观察。

3.送油阀

送油阀是一个分路式流量调节阀,它由一个可变节流器和一个定差减压阀并联组成。进油囗接通油泵,当旋转手柄时,带动送油阀芯可使阀门缓慢地打开,此时油泵所供之压力油通过阀门经过油管送至工作油缸,流量大小可以调节。当送油阀芯左移时,油门小,甚至完全关闭送油阀时,则油泵所供之油在送油阀腔内推动减压阀芯左移到回油管位置时,压力油即与三通阀接通、压力油经油管经单向阀进工作缸或经卸荷阀流回油箱。由于减压阀芯的左端一个弹簧压力使之关闭回油管路,只有当阀芯右端的油压达到一定限度时才能打开回路。

4.回油缓冲阀

回油缓冲阀由一个卸荷开关和一个回油节流阀组成,其目的是卸除载荷及使工作油缸油压迅速下降,此时操作人员即打开回油阀卸荷,油缸中的高压油将流回油箱。

5.控制系统

本测力仪能够把测得的力值数据由单片机根据使用要求进行处理,能进行打印,数据保存,数据联网,数据网络传输。

主要技术参数

额定工作电压: 交流220(380)V(±10%)

功耗: ≤50VA

非线性、重复性误差: ≤±0.7%

工作环境: 室温(0 ~ 40℃)范围内 。相对温度不大于80% 。

打印机尺寸: 57mm x 103mm

仪表保险丝: 10A

工作原理框图

四.操作使用

(一) 工作原理简述

仪器能实现试验过程自动控制。自动锁定破型峰值,能打印试验结果。能自动保存试验数据,掉电也可保存,共可以保存300组数据(抗压试验一组数据可为单块数据或6个数据,抗折试验一组数据可为单块数据或3个数据)。并能对保存的数据进行查询和打印。试验数据可靠,操作方便。

仪器由液压传感器、信号放大转换器、数据处理、打印机及控制操作面板、液压传动加载机构等组成。

(二)主要功能

时间: 年、月、日、时、分

编号设定: 1 ~ 9999个编号

模式设定: 抗压 : 模式(1)用于40mm*40mm*160mm的抗压试块

模式(2)用于用户任意设定截面(mm3)的试块

抗折 :模式(1)用于100mm*100mm*400mm的抗折试块

模式(2)用于150mm*150mm*550mm的抗折试块

模式(3)用于截面不是上述两种模式的抗折试块,但用户不能设定截面且试验数据无压强(Mpa)显示

压力显示: 6位数码显示压力,5位数码显示加载速率。1、随压力实时显示,2、破型峰

值保持显示

加荷速度显示:kN/s(千牛顿/秒)

打印内容: 年、月、日、编号、峰值压力,进行试验判据和结果

数据存储:

本仪表内存储的数据断电后仍然能够保留,恢复通电后能调取原存数据打印报告,若使

用通讯软件还可以与微机通讯,将机内数据存档备查或通过连网由管理中心集中存储,以便质量监督微机化管理。本仪表内最大存储量是300个测试单元,当你保存第301个数据时,第一个数据被清除,第301个数据保存在第一个,其余的数据依然有效。

前面板布置图:

面板布置图:

(三) 使用方法

(1) 试验:

接通电源显示数为年,月,日,时,分。按“清零”键,进入测试等待状态。按“启动”键,电机开始运行,并且系统进入测试状态。放入试块,开启送油阀,破型自动保持。电机不停,必须开启回油阀卸荷。在做第二块试块的时候必须再按一下“启动”键重新进入测试状态。同理,做第三至第六块试块时也是每次必须按一下“启动”键。如果在试验过程中要停止试验,按“停止”键,电机停止运行,系统退出测试状态,再开启回油阀卸荷。

注:在任何状态下按“停止”键,电机停止运行,系统退出测试状态。

(2) 系统设置:

按“设置”键,仪表即进入参数设置状态。设置状态下再按一次“设置”键就退出。

1.显示“P――1”:为日期年的输入。按“确认”键确认输入,并进行下一输入。

2.显示“P――2”:为日期月的输入,范围(1 ~ 12)。

3.显示“P――3”:为日期日的输入,范围(1 ~ 31)。

4.显示“P――4”:为日期时的输入,范围(0 ~ 23)。

5.显示“P――5”:为日期分的输入,范围(0 ~ 59)。

一般来说,时间无需调整,工作较长时间后,如时间出现偏差,可按照上述方

法调整。如不需进行时间设置就每次按“确认”键即可。

6.显示“P――6”:为试验编号的输入,范围(0 ~ 9999)。

一般做完该次试验的数据后,编号自动加1,可以进行下一组试件的实验。如

果“组号”不是连续的,可以输入相应的组号,再开始试验。

7.显示“P――7”:为试验抗压组号的输入,范围(1 或 6)。

如需做单块试验,则选择1,需做6块一组的试验选择6。

8.显示“P――8”:为选择抗压试块的模式,范围(1、2)。

模式(1)用于40*40*160mm的抗压试块

模式(2)用于用户任意设定截面(毫米2)的试块

9.显示“P――9”:为自定义试块的模式,范围(1 ~ 65535mm2)。

如在上一步中选择了1则不会进入此设置,只有选择了2才进入此模式。

自由输入自定义截面。注:如果人工输入截面积,小数点以后的数据应舍去,只能输入小数点以前的数据,否则打印出的兆帕数会相差一个小数点。

10.显示“P―10”:为自定义抗压试块的龄期,范围(1 ~ 99天)。

11.显示“P――11”:为试验抗折组号的输入,范围(1 或 3)。

12.显示“P――12”:为选择抗折试块的模式,范围(1、2或3)。

模式(1)用于100*100*400mm的抗折试块

模式(2)用于150*150*550mm的抗折试块

模式(3)用于截面不在上述两种模式的抗折试块,但用户不能设定截面且试验数据无压强(Mp)显示

13.显示“P―-13”:为自定义抗压试块的龄期,范围(1 ~ 99天)。

* 设定参数:用[0]~[9]的数字键对闪烁位的数值进行改变,用[←]键对闪烁位

进行移动。

* 设定参数应依顺序设定,按“确认”键将按顺序设置,一直回到原始状态,设定值才设置完毕,如要取消,则按“设置”键则退出。

(3) 清零

按一次“清零”键,显示器显示0.0,(如出现小于2.0的数也属于正常,可以进行以下操作)。按两次,显示器显示传感器的初始值(一般小于20.0kN)

(4) 用户检测方法

1.试验之前先选择是进行“抗压”或是“抗折”试验。

2.按“启动”键后加荷,显示值为峰值显示,试件破碎后显示峰值。

3.卸荷后,按“打印”键,可以打出该次试验的数据(峰值)。

4.如果在做抗压试验时需要在同一份编号内检测六个试件时只要在卸荷后,再第二次加荷进行第二个试件的检测,以下依次同样操作,在六个试块结束检测后按一次“打印”键即可打印出该编号内的全部检测数据内容。

(5)分组试验判据:

抗压(每组试件六块)。

1.六个试件测量值的算术平均值作为该组试件的抗压强度值(精确至0.1Mpa)。

2.如六个测量值中有一个超出六个测量值的算术平均值的+10%或-10%时,则剔除这个结果,而以剩余的五个测量值的算术平均值作为该组试件的抗压强度值。

3.如五个测量值中再有超过五个测量值的算术平均值的+10%或-10%时,则该组试件的试验结果无效。

抗折(每组试件三块)。

1.三个试件测量值的算术平均值作为该组试件的抗折强度值(精确至0.1Mpa)。

2.如三个测量值中的最大值或最小值如有一个与中间值的差值超出中间值的15%时,则把最大值及最小值一并舍去,取中间值作为该组试件的抗折强度值。如有两个值与中间值的差均超过中间值的15%,则该组试件的试验结果无效。

3.采用100mm*100mm*400mm试件时,取得的抗折强度乘以尺寸换算系数0.85。

注:试验判据在打印数据中已由控制器自动算出。

(5) 编号处理:

做完该次试验的数据后,组号自动加1,可以进行下一组试件的实验。如果“组

号”不是连续的,可以输入相应的组号,再开始试验。关闭电源后重新开机,编号将从0001开始,如果编号不能重复,则必须查询本日期的数据,然后自己输入不重复编号。

(6) 数据查询:

因本仪器最大存储量为300个单元,所以在调取原存数据打印时只能按日期和编号调用已存的数据。

查询数据的操作如下:

1.按“查询”键后,显示“H――1”表示输入要查询数据的年月日,依次输入,例如“03.02.18”为2003年2月18日。

2.再按“确认”键后,显示“H――2”表示输入要查询数据的编号,依次输入,例如“0112”为2003年2月18日第0112号数据。

3.再按“确认”键,系统进行数据库处理,如找到和查询条件一样的数据就显示出来,如果没找到,就显示数据库中第一条数据。

4.可以用数字键“8”对本组数据的进行查看。

5.可以用数字键“7”、“9”对数据库的数据进行向前查询和向后查询。

6.再查询状态下,按“打印”键可打印数据库的数据。

* 数码管显示“L”代表此实验是抗压试验。“H” 代表此实验是抗折试验。

(7) 系统换档:

本系统有二档可供选择:300kN和150KN。在试验和标定时要注意所选的档位。

(四)标定与检测

按计量法规定,本测力仪一年检定一次,且由当地计检局指定的法定计量部门进行。本机在使用中,除法定计量部门外,用户请勿随意进入标定状态,否则会将内部数据搞乱,本机将不能正常使用。

注意:本系统压力标定值为:

300kN档位:0kN,50kN,100kN,150kN,200kN,300kN。

150kN档位:0kN,30kN,50kN,80kN,120kN,150kN。

仪器通电十分钟后用测力环进行标定,以300kN档位为例标定步骤如下:

1. 压力标定,用“换档”键选择要标定的档位(300KN或150KN)。按“清零”键清除传感器初值。按“启动”键启动电机,并进入系统测试状态。

2. 按“标定”键,输入标定密码:761013(用“←”键对数值位进行移位)。系统显示标定零点,此时测力计没接触上压板,就是零点。按“确认”键,按“启动”键启动电机开始加载,将油缸的活塞慢慢升起,稳住加荷阀。此时显示器不一定显示为0.0(±1.0kN为允许值);

3. 平稳加载,开始标定,从载额为50kN开始标定,标定应为五点,(五点应为50kN,100kN,150kN,200kN,300kN),当测力机显示接近载额为50kN时,关小送油阀,慢慢逼近载额为50kN。到达的同时按下“确认”键,50kN完成。同样依次标定100kN,150kN,200kN,300kN 。当完成300kN时,系统自动退出标定状态。但必须全部完成后,系统才保存本次标定值。

4. 如下所示:先确认零点,系统显示“P1”,在零点状态按“确认”键,系统显示“P2”,按“启动”键启动电机开始加荷,加荷应慢速均匀,加荷至第二点的标准值时(50kN,以测力环为基准)时,同时按下“确认”键,显示屏显示“P3”,然后继续加荷至第三点的标准值时(100kN,以测力环为基准)时,同时按下“确认”键,显示屏显示“P4”,然后继续加荷至第四点的标准值(150kN,以测力环为基准)时,同时按下“确认”键,显示屏显示“P5”,然后继续加荷至第五点的标准值时(200kN,以测力环为基准)时,同时按下“确认”键,显示屏显示“P6”,然后继续加荷至第六点的标准值时(300kN,以测力环为基准)时,同时按下“确认”键后本仪器自动退出标定,标定完成。

5. 如果标定的显示和测力机显示差值比较大时,要标定两次,一般只需一次。

当标定完成以后,必须对系统进行检测,系统检测步骤如下以300kN档位为例:

系统可任意检测6点数据,一般为标定的载荷位置,也可任意位置检测。

1. 选择要检测的档位(150kN或者300KN)。按“清零”键清除传感器初值。

2. 按“检测”键,系统显示“C1”,表示检测零点,此时测力计没接触上压板,就是零点。按“确认”键,系统显示“C2”。按“启动”键启动电机开始加载,油缸的活塞慢慢升起,稳住加荷阀。

3. 平稳加载,开始检测,检定为六点。当测力机显示接近所要检测载额时,关小送油阀,慢慢逼近检测载额。到达的同时按下“确认”键,此点检测完成。同样依次检测第2,3,4,5,6点,系统确认后退出检测状态。

4. 如下所示:先确认零点,系统显示“C1”,在零点状态按“确认”键,系统显示“C2”,按“启动”键启动电机开始加荷,加荷应慢速均匀,加荷至第二点的标准值时(50kN,以测力环为基准)时,同时按下“确认”键,显示屏显示“C3”,然后继续加荷至第三点的标准值时(100kN,以测力环为基准)时,同时按下“确认”键,显示屏显示“C4”,然后继续加荷至第四点的标准值(150kN,以测力环为基准)时,同时按下“确认”键,显示屏显示“C5”,然后继续加荷至第五点的标准值时(200kN,以测力环为基准)时,同时按下“确认”键,显示屏显示“C6”,然后继续加荷至第六点的标准值时(300kN,以测力环为基准),同时按下“确认”键。

5. 在检测状态下,按“打印”键,系统能打印出刚才检测的数据。

同理,可对150 kN档位进行标定与检测。

l 在标定或检测状态下按“标定”,“检测”键,就退出所在的状态,数据不保存。

l 在进入标定或检测前的档位,就是本次标定或检测的档位

(五)注意事项

1. 使用时电源电压必须准确无误;

2. 传感器与主机连接的电缆不得有中间接头,如遇破损需更换电缆,并且接线准确无误;

3. 使用时必须按说明书规定程序操作。

4.系统加载前必须打开电机。按“启动”键电机开,同时进入测试状态。在电机运行状态下按“停止”键,机关闭,同时退出测试状态。

(六) 用户操作程序

本仪器采用电脑自控技术,一般用户无须对仪器进行矫正,特别不要随意按“标定”键进入标定状态。进行操作时可按下述方法进行。

用户操作实验可按下述三步先后次序进行操作:

(1)、试验的准备:仪器通电预热一段时间后,先按“清零”键,使仪器进入正常工作状态后,进入系统设置中,查看设置选项是否有所改变,如有改变,则按照修改的方法改变,如不改变则退出。按“清零”键清除零点。按“启动”键打开电机,电机指示灯亮,同时启动键上面的状态测试灯亮,表明系统进入测试状态。

(2)、加载试验;开始加载前,装入试样,开始加载,显示力值,试件压裂或折裂后,打开回油阀卸荷后,仪器自动记录该次试验的峰值。按“启动”键可进行该组试样中的另一试件进行试验,直至该组试样中的全部试件试验完,然后可进行第三步操作。

(3)、打印数据:当该组试样中的全部试件试验完毕后,按“打印”键,开始打印该组试样的试样数据。如不需打印,只需不按“打印”键。

(4)、一组试验完毕后,仪器自动进入下一组号,可以开始下一组试样的试验。

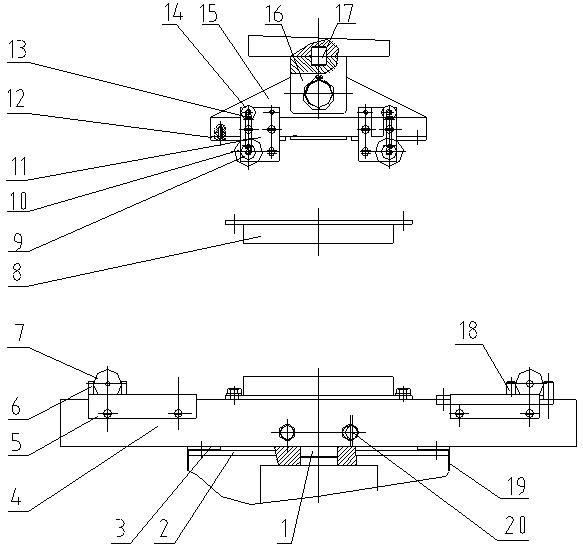

做抗折试验时,先按以下步骤安装:(见图三)

1. 拧松压力机横梁上两个内六角螺钉,换下压力板,定位销留在横梁上,装上棱形销(17)及上支座(16),用两内六角螺钉固定。

2. 拆下压力机上的下压力板、凹球座、防尘罩,换上下夹具,垫圈(2)套在活塞上,装上定位销(1)及下夹具座(4)。将两个导向柱(20)调整好距离,用螺母锁紧。

3. 抗折试验可对100×100×400mm、150×150×550mm两种试块进行试验,当试验100×100×400mm试块时,将下夹具座上左标准辊(7)及辊座(6)、右标准辊及靠销(18)移至内侧相应位置,将上夹具座上左右标准辊(10)、弹簧(13)、弹簧上下吊钩(14)(9)移至内侧相应位置,然后固定好,即可试验。

4. 试验150×150×550mm试块时,将下夹具座上左标准辊(7)及辊座(6)、右标准辊及靠销(18)移至外侧相应位置(辊间距为450mm),将上夹具座上左右标准辊(10)、弹簧(13)、弹簧上下吊钩(14)(9)移至外侧相应位置,然后固定好,即可试验。

5. 做劈裂抗拉试验时,将上夹具座上的左右标准辊及辊柱(12)取下,装上抗劈裂夹具上压条(8),用螺钉固定好,即可试验。

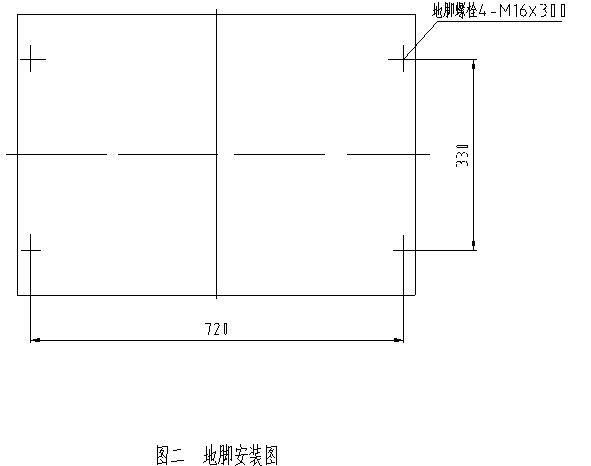

五.安装试车,保养

1.试验机应安装在室温在10℃—35℃之间,湿度不大于80%的室内。

2.安装地点位置适当,便于操作和维护保养。安装地基应牢固可靠,地脚螺钉应对准底座。

3.机体的水平调试方法:

用0.1/1000水平仪测量工作缸台面,找纵横水平至±1格,若超出±1格,可在底座下面加垫铁校正,拧紧地脚螺母。

4.电器说明:

电源为三相50Hz交流380V,组合开关H是电源总开关。

5.灌油与放油:

由于气候变化,所用油料略有不同,现将用油规格推荐如下:

1)当环境温度为15±5℃时,建议采用GB443—84N68 。

2)当环境温度为25±5℃时,建议采用GB443—84N100 。

打开后门一次灌入油量约15kg(灌油时以外侧面油标为准)。放油时拧开侧面的油塞即可。使用时如发现油液混浊即予更换,同时对油箱进行一次清洗。可以倒入煤油至油箱中然后放出,如此重复几次,并用毛巾揩清箱底。

6.机体内外要经常保持清洁,对无保护表面应经常涂油防锈,不使用时应用机罩罩起来。

七、特别提醒:1. 试验机在工作过程中出现异常,请按停止键立即停止工作;

2. 对于用户不按规程操作,人为因素导致试验机无法正常工作,本公司不承担责任;

3. 由于技术进步或其他原因,本公司保留对产品进一步改进的权利,恕不及时通知。

感谢您使用本公司产品!

-

关键字:

-

点赞

收藏

- TYE-2000B型压力试验机使用说明书

01-18 阅读6469 - 水泥稠度凝结时间测定仪(维卡仪)使用说明

10-31 阅读5544 - NLD-3型水泥胶砂流动度测定仪使用说明书

02-03 阅读5346 - TYE-300型压力试验机说明书

01-15 阅读5243 - WE-600B型液压式万能试验机使用说明

03-07 阅读5128 - DKZ-5000型电动抗折试验机使用说明书

01-15 阅读4725 - 查看更多 >

在线客服

客服2:

工作时间

周一至周五:8:30-16:30

电话1:0510-82711289

电话2:0510-85191518

传真:0510-85191517

微信:13861861355

邮箱:wxjy17@163.com

苏公网安备 32021102001270号

苏公网安备 32021102001270号